Типы кулеров на тепловых трубках

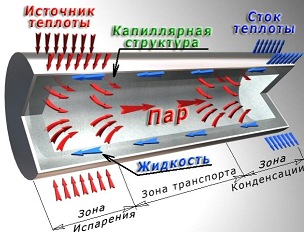

Тепловая труба — это герметическое теплопередающее

устройство, которое работает по замкнутому

испарительно-конденсационному циклу в тепловом контакте

с внешними - источником и стоком тепла. Тепловая энергия

воспринимается от источника и затрачивается на испарение

теплоносителя, заключенного внутри корпуса тепловой

трубы. Затем она переносится паром в виде скрытой

теплоты испарения и далее, на определенном расстоянии от

места испарения, в зависимости от тех или иных способов

теплосъема, при конденсации пара выделяется в сток.

Образовавшийся конденсат возвращается в зону испарения

либо под действием капиллярных сил, которые

обеспечиваются наличием специализированной капиллярной

структуры внутри тепловой трубы, либо за счет действия

массовых сил (последняя конструкция обычно именуется

термосифоном). Таким образом, вместо электронного

механизма переноса тепла путем теплопроводности, что

имеет место в сплошном металлическом теплопроводе, в

тепловой трубе используется молекулярный механизм

переноса (иными словами, если говорить более точно —

процесс переноса кинетической и колебательной энергии

хаотического движения частиц пара).

Рис.1. Принципиальная

схема тепловой трубы

Рис.1. Принципиальная

схема тепловой трубыИтак, что же конкретно привлекает конструкторов в

тепловых трубах? В первую очередь, это возможность

передачи сотен ватт и даже киловатт — скрытая теплота

испарения характеризуется очень солидными величинами

(тысячами джоулей на грамм вещества). И если испарять

массу жидкости порядка нескольких граммов в секунду, то

с паром будет переноситься тепловой поток, оцениваемый

киловаттами или десятком киловатт. Другая интересная

особенность — это возможность концентрации тепловой

энергии (системы тепловых труб могут работать в

комплексе с большим количеством тепловых источников и

гибко конфигурироваться под различные задачи). А в

компьютерной области применения тепловых труб актуальной

становится возможность развить большую площадь

теплоотдающей поверхности далеко за пределами

теплонагруженной области.

К слову, тепловые трубы, при всей своей новизне

для компьютерного сектора, в других областях народного

хозяйства зарекомендовали себя уже давно и очень хорошо.

Так, например, современные космические аппараты связи

проектируются на основе специальных несущих панельных

конструкций, которые буквально на каждом сантиметре

пронизаны тепловыми трубами. Очень широкое применение

тепловые трубы получили также и в различных приборах и

системах электронной и медицинской техники, в энергетике

и химической отрасли.

Конструктивные особенности и характеристики тепловых

труб

В зависимости от поставленной задачи, тепловые трубы

могут иметь различные конфигурации и внешние оребрения

(рис.2).

Рис.2. Конструкции

тепловых труб

Пользователям ПК наиболее знакомы тепловые микротрубы

(диаметр ТТ до 6 мм) (рис.3), которые широко

используются в известных кулерах китайских

производителей. Такие ТТ пусть и обладают весьма слабыми

тепловыми характеристиками, работая на мощностях порядка

100 Вт практически на пределе, однако, по габаритам

полностью отвечают требованиям современной компьютерной

техники. Эти микротрубы — классический, если можно так

сказать, вариант конструкций тепловых труб.

Рис.3. Тепловые

микротрубы фирмы Fujicuru

Другой вариант — если конденсат возвращается в зону

испарения только за счет массовых сил, тогда мы имеем

конструкцию тепловой трубы, называемую термосифоном (ТС)

(рис.4). В такой конструкции ТТ, при определенных

условиях, не обязательно иметь капиллярную структуру

внутри корпуса (об этом чуть позже).

Вполне реально наблюдать работу термосифона и

связанные с этим процессы в обычных домашних условиях.

Для этого достаточно поставить на плиту прозрачную

стеклянную кастрюлю (Рис.4,б). В таких условиях хорошо

видно как жидкость испаряется (либо кипит), пар

поднимается вверх и конденсируется — образуются капельки

жидкости на внутренней части крышки кастрюли. Далее, под

воздействием силы тяжести капельки падают, либо стекают

по стенкам обратно вниз. В итоге, такой процесс точно

соответствует физическим механизмам в ТС. Если бы

кастрюля имела на стенках капиллярную структуру

(например, что-то типа фитиля керосиновой лампы), то

жидкость возвращалась бы вниз уже по КС. И если бы мы

перевернули плиту с кастрюлей «с ног наголову», то вода

в кастрюле при определенных условиях все равно закипала

бы уже на ее «верхней» части, то есть, на дне кастрюли.

Пар конденсировался бы внизу, и образовавшаяся жидкость

снова поднималась бы по КС вверх, где опять испарялась.

Рис.4(а). Термосифон: 1 -

корпус; 2 - капиллярная структура; 3 - пар; 4 - объем с

кипящей жидкостью; 5 - конденсат.

Рис.4(б). Иллюстрирующий

пример - стеклянная кастрюля с кипящей

жидкостью.

Основными конструкционными элементами тепловой трубы,

как можно заметить на рис.1, являются:

- герметичный корпус

- капиллярная структура

- теплоноситель — жидкость, находящаяся внутри

корпуса ТТ

При этом основными материалами, которые применяются

для изготовления корпусов ТТ, являются:

- нержавеющая сталь

- медь

- алюминий

Особую важность приобретает также выбор

теплоносителя. Основным критерием здесь становятся:

- свойства, влияющие на теплотранспортные

характеристики ТТ

- температурный рабочий диапазон ТТ

- инертность при взаимодействии с материалом корпуса

и капиллярной структуры

Например, в диапазоне температур 20—80°С, что

характерно для компьютерной техники, может

использоваться широкий ряд теплоносителей — спирты,

фреоны, аммиак, дистиллированная вода, эфир. И тот или

иной теплоноситель будет эффективен только в своем

конкретном случае.

Наиболее сложным в конструктивном плане элементом ТТ

является капиллярная структура. В современных тепловых

трубах наиболее распространены КС, изготовленные на

основе металловойлока (рис.5, а), порошков и сеток, а

также выполненные конструкционным образом, например, в

виде канавок различной формы (рис.5, б). КС из

металловойлока или порошков изготавливаются методом

спекания в вакуумных печах (например, чтобы получить

медную КС необходимо спекать в вакууме специальные

медные волокна при температуре выше 1000°С). Наиболее

технологичной является КС, полученная конструкционно —

такие КС изготавливаются одновременно с корпусом ТТ

(рис.5, б).

Рис.5(a). Примеры КС -

металловолокнистая структура.

Рис.5(б). Примеры КС -

конструкционная структура.

От КС зависит, насколько эффективно ТТ сможет

работать против сил тяжести (когда зона подвода тепла

расположена выше зоны отвода тепла). И если в

космической технике (работа ТТ в условиях невесомости)

этот вопрос совершенно не актуален, то в компьютерной

технике он очень важен, ведь установка кулера на плату в

современных конфигурациях может быть самой

разнообразной. С учетом этого аспекта наиболее

предпочтительной является металловолокнистая КС.

Порошковые КС также могут обеспечить достаточное

функционирование ТТ, но уже только при небольших

наклонах. А вот конструкционные КС здесь являются

фактически непригодными — их можно рассматривать при

работе ТТ либо в качестве термосифона, либо при строго

горизонтальном расположении в пространстве.

Дополнительное замечание: хотя мы и рассматриваем

работу металловолокнистых и порошковых ТТ при их любой

ориентации в поле сил тяжести, следует особо отметить,

что превышения зоны испарения над зоной конденсации

может быть ограничено несколькими сантиметрами и не

более, в особенности применительно к компьютерной

технике. Так как обеспечение работы против сил тяжести

очень сильно зависит от габаритов ТТ, их приходится

увеличивать.

Что касается путей развития конфигураций ТТ, то одним

из наиболее перспективных типов тепловых труб на сегодня

является так называемая контурная тепловая труба (КТТ)

(схема приведена на рис. 6).

Рис.6(а). Контурная

тепловая труба, принципиальная схема:

1 — испаритель;

2 — капиллярный насос (КН); 3 — конденсатор; 4 —

компенсационная полость (КП); 5 — паровой канал; 6 —

жидкостный канал.

Рис.6(б). Контурная

тепловая труба - экспериментальный образец:

1 —

испаритель; 3 — конденсатор; 5 — паровой канал; 6 —

жидкостный канал; 7 — вентилятор (80х80 мм).

Тепловые трубы такой конфигурации имеют следующие

преимущества:

- возможность работы, как в условиях

микрогравитации, так и в поле сил тяжести при любой

ориентации (превышение зоны испарения над зоной

конденсации более 1 м), а также против сил ускорения

- передача значительных тепловых потоков (1000 Вт и

выше)

- создание гибкой развязки между испарителем и

конденсатором

- обеспечение диодности, что позволяет передавать

тепло только в одном направлении

- передача тепла на значительные расстояния (6 м и

более)

Разработки подобных конструкций ТТ, особенно

адаптированных для ноутбуков, ведутся как в России, так

и за рубежом. Несмотря на наличие большого числа опытных

образцов КТТ (а также специализированных кулеров на их

основе), на данный момент остаются преграды на пути их

внедрения в серийное производство. Это касается как

миниатюризации их корпусов и совершенствования

технологичности, вкупе с обеспечением надежной

стабильной работы, так и улучшения тепловых

характеристик, в том числе минимизации термического

сопротивления.

Между тем, сколько бы мы ни говорили о тепловых

трубах и многообразии их конфигураций, основной задачей

этих устройств является создание эффективной

теплообменной поверхности в зоне отвода тепла с

конденсационной части ТТ. Ведь тепловая труба фактически

осуществляет только перенос тепла из одной области

пространства в другую. Сама по себе она не охлаждает, а

лишь выполняет теплопередающие функции. И здесь особое

значение приобретают специальные теплосбрасывающие

конструкции, монтируемые на ТТ — системы эффективных

теплоотводящих поверхностей.

Новые конструкции эффективных теплоотводящих поверхностей (радиаторов)

Величина среднего перегрева (по отношению к

окружающей среде) любого из теплонагруженных элементов

ПК (процессор, видеокарта и т.д.) прямо влияет на

надежность его функционирования, и одним из существенных

факторов, определяющих перегрев, является тепловое

сопротивление радиатора. Последний представляет собой,

как правило, оребренную теплоотдающую

(теплосбрасывающую) поверхность с высокоразвитой

площадью теплоотдачи. В свою очередь, на внешнее

термическое сопротивление радиатора влияют в основном

два параметра: коэффициент теплоотдачи и площадь

оребренной теплоотдающей поверхности.

Коэффициент теплоотдачи зависит от множества

факторов, в том числе от способа передачи теплоты,

скорости движения теплоносителя, его теплофизических

свойств, разности средней температуры поверхности

конструкции элемента и теплоносителя (избыточная

температура) и т.д. Так, в условиях естественной

конвекции и радиации (передачи теплоты излучением) при

избыточной температуре 10 К коэффициент теплоотдачи

лежит в диапазоне 2—40 Вт/м2К, а максимально

возможная поверхностная плотность теплового потока,

сбрасываемая радиатором, составляет 0,4

Вт/см2.

В случае принудительной конвекции воздуха, когда в

системах охлаждения применяется вентилятор или другой

нагнетатель (наиболее распространенный вариант

конструкции кулеров), при величинах скорости

теплоносителя до 2—3 м/с и той же избыточной температуре

10°С, коэффициент теплоотдачи находится уже в пределах

20— 100 Вт/м 2К, а максимально отводимая радиатором

плотность теплового потока равна 1 Вт/см 2. При

изменении агрегатного состояния теплоносителя — кипении

или испарении хладагентов, коэффициенты теплоотдачи и

отводимые тепловые потоки возрастают на порядки (для

процесса кипения коэффициент теплоотдачи изменяется в

диапазоне (5—10)•10 3 Вт/м 2К, а плотности тепловых

потоков лежат в диапазоне 10—20 Вт/см 2).

Итак, зависимость термического сопротивления

радиатора от коэффициента теплоотдачи достаточно проста

— чем выше коэффициент, тем ниже тепловое сопротивление

и, соответственно, выше эффективность радиатора.

Аналогичная ситуация имеет место и в отношении

теплосбрасывающей поверхности (которая определяется

геометрическими параметрами оребрения) — чем больше

площадь этой поверхности, тем ниже тепловое

сопротивление радиатора.

В итоге, разработчики новых конструкций радиаторов

должны стремиться к одновременному увеличению, как

коэффициента теплоотдачи, так и площади поверхности

теплообмена, что позволит эффективно минимизировать

внешнее термическое сопротивление радиатора в целом.

Однако если действовать в лоб, такой подход может

породить цепь взаимоисключающих требований. Так,

излишнее увеличение площади поверхности теплообмена

автоматически приводит к резкому увеличению габаритов,

массы радиатора, что сопровождается повышением

гидродинамических потерь вместе с увеличением теплового

сопротивления. И наоборот, стремление к чрезмерной

компактности оребрения обязательно уменьшит коэффициенты

теплоотдачи, и соответственно вновь увеличит тепловое

сопротивление.

Из сказанного ясно, что в процессе поиска новых

конструктивных решений радиаторов необходимо

придерживаться золотой середины, чтобы действительно

интенсифицировать теплообмен, уменьшить потери энергии

при эксплуатации радиатора и добиться его наибольшей

тепловой эффективности. Как показывает многолетний опыт,

при разработке эффективных радиаторов наиболее

плодотворными оказались следующие идеи: первая — это

создание благоприятных гидродинамических условий

движения теплоносителя, позволяющих обеспечить

опережающий рост коэффициентов теплоотдачи по сравнению

с гидравлическим сопротивлением. Вторая идея заключается

в применении развитых теплоотдающих поверхностей при

малых значениях эквивалентных размеров оребрения, что

позволяет резко увеличить компактность радиатора без

увеличения теплового сопротивления.

Для реализации первой идеи, обычно прибегают к

турбулизации потока вблизи поверхности теплообмена.

Этого достигают применением ребер специальной

конструкции совместно с различными турбулизирующими

элементами. Использование таких поверхностей позволяет

создавать отрывные зоны, турбулизировать поток,

уменьшать толщину пограничного слоя и, благодаря этому

усиливать интенсивность теплообмена. При этом следует

исходить из того, что важна не турбулизация вообще, а

турбулизация именно в том месте сечения оребрения, где

возникает наибольший градиент температуры (как правило,

это область вблизи поверхности теплообмена — область

ламинарного подслоя). Турбулизация же ядра потока может

привести лишь к существенному росту гидродинамических

потерь при незначительном увеличении теплоотдачи.

Реализация идеи высокой компактности радиатора обычно

состоит в проектировании достаточно развитой площади

оребрения в заданных габаритах (объеме) за счет

применения ребер специализированных конструкций,

вариации различных геометрических размеров и различной

компоновки оребрения.

В целях создания высокоэффективных радиаторов

разработчики стараются использовать эти две главных идеи

одновременно, то есть конструируют компактную

теплоотдающую поверхность с развитыми площадями

оребрения и обеспечивают соответствующую форму

межреберных каналов, необходимую для эффективной

турбулизации потока. На рис.7 приведены опытные образцы

новых медных радиаторов с сетчато-проволочным и

гофрированным оребрениями (теплоотводящие ребра

закреплены на плоских и цилиндрических основаниях с

различными габаритными размерами). По сравнению с

традиционными радиаторами, имеющими пластинчатые ребра,

тепловая эффективность сетчато-проволочного оребрения

увеличивается на 20—40% при умеренном росте динамических

потерь (на скорости обдува 2—3 м/с), а масса таких

радиаторов меньше в 1,5 — 1,8 раза. При равных затратах

меди на изготовление радиаторов с гладкими и

гофрированными ребрами и одинаковых мощностях

вентиляторов на прокачку теплоносителя, гофрировка также

позволяет увеличить отводимые тепловые потоки (на

40—60%), однако сопротивление потоку возрастает уже

более существенно (в 1,9 раза).

Кулеры на тепловых трубах

труб

В последнее время широкое распространение на рынке ПК

получили мультиплатформенные кулеры производства

различных фирм, оснащенные медными тепловыми

микротрубами (конструкция включает две и более

микро-ТТ), а также медными тепловыми трубами

(конструкция включает одну ТТ) (рис.8).

Рис.8(а). Кулеры Titan —

Vanessa S-type.

Рис.8(б). Кулеры Titan —

Vanessa L-type.

Одна из основных задач таких конструкций — увеличение

площади теплоотдающей поверхности. Так, например, у

кулера Thermaltake Silent Tower она составляет примерно

7000 см 2, и из-за большого количества ребер с узкими

щелевыми каналами этот радиатор требует применения

вентилятора высокой мощности для минимизации

термического сопротивления. Все это приводит к

увеличению массогабаритных параметров и, конечно,

повышению стоимости предлагаемого продукта. Некоторые

конструкции, в частности, тот же Silent Tower, дают

возможность установки двух вентиляторов на корпусе

кулера. Однако, как показывают результаты тестов, такое

дополнение кулера к существенному улучшению теплосброса

с процессора не приводит.

Можно смело констатировать: предлагаемые конструкции

(рис.8) достигли своего предела по температурным уровням

и тепловой эффективности. И для перехода на новый

эволюционный виток в развитии систем охлаждения

элементов ПК требуются принципиально новые подходы,

новые конструкции кулеров с улучшенными тепловыми

характеристиками.

Одна из новых идей заключается в более рациональном и

обоснованном проектировании двухвентиляторных

охлаждающих конструкций. Смысл в том, чтобы разделить

радиатор на две составляющие для каждого из

вентиляторов, и соединить их тепловой трубой.

Фактически, если мы берем процессор, выделяющий 120 Вт

тепла, то в нашем случае разделяем его на два

«процессора», выделяющих по 60 Вт. Получив две

разъединенные между собой зоны теплосброса, второй

вентилятор можно дополнительно нагрузить необходимой

полезной работой (например, использовать для

дополнительного охлаждения жесткого диска), либо путем

компоновочных решений совместить корпусной вентилятор с

оребренной поверхностью тепловой трубы за счет

специализированного конструктивного исполнения ТТ

(специальной формы, изгиба, длины) (рис. 9). Здесь также

может быть эффективным другое решение — применение

одного корпусного вентилятора для снижения температуры в

корпусе ПК и для охлаждения процессора одновременно.

Рис.9(а). Возможные схемы

компоновки кулеров в корпусе ПК —

вертикальная.

Рис.9(б). Возможные схемы

компоновки кулеров в корпусе ПК — горизонтальная.

В лаборатории тепловых труб НТУУ «КПИ» г. Киев

проверили на практике вышеназванные идеи и разработали

экспериментальные образцы кулеров на тепловых трубах.

Общие виды таких охлаждающих устройств представлены на

фото (рис.10, 11). В основе их работы лежит принцип

действия термосифона: для отвода высоких плотностей

тепловых потоков выбран алюминиевый профиль с

конструкционной капиллярной структурой (по сравнению с

существующими аналогами, подобные конфигурации ТТ

являются более технологичными).

Рис.10(а). Охлаждающее

устройство на двух тепловых трубах — общий

вид.

Рис.10(а). Охлаждающее

устройство на двух тепловых трубах — расположение в

системном блоке.

Рис.11. Улучшенная

конструкция кулера на одной тепловой трубе.

Длина и форма (сечение, кривизна) тепловой трубы

могут быть различными, но при этом не должны нарушаться

физические процессы в тепловой трубе (см. рис.1). Сразу

нужно отметить, что схемы построения и компоновки

отличаются от продукции китайских фирм. Предлагаемые

схемы с одной стороны не обладают универсальностью

установки данных кулеров в любой возможный корпус ПК. Но

с другой стороны, как и показали результаты

исследования, отличаются неплохой компоновочной

многофункциональностью в корпусах формата Mid-Tower

(рис.9). Такая схема может также заинтересовать

предприятия — изготовителей ПК, которые создают свой

внутренний и наружный дизайн корпуса системного

блока.